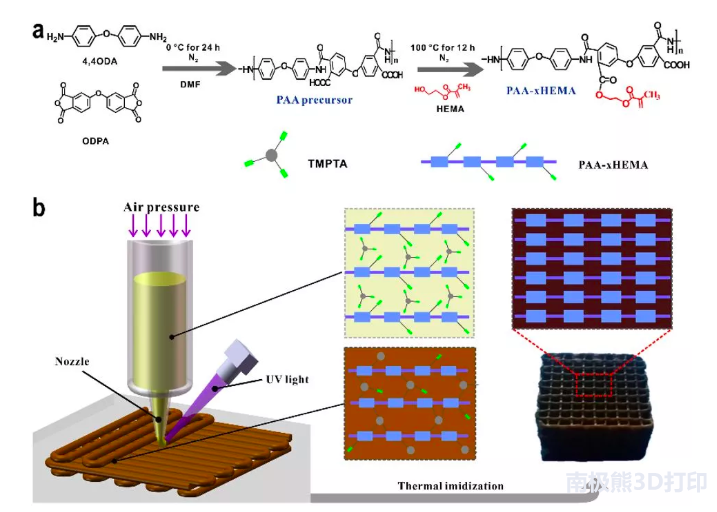

聚酰亚胺作为一种特种工程材料,具有优异的机械性能、耐高温性、抗化学腐蚀及优良介电特性,已广泛应用在航空、航天、微电子、纳米、液晶、分离膜、激光等领域。然而,对于聚酰亚胺开展复杂成形与数字加工极为困难,造成其应用对象受限。因此,发展高性能、适用于3D打印的聚酰亚胺墨水材料将具有广泛应用潜能。 近两年,国内外已数篇关于3D打印聚酰亚胺的报道(J. Mater. Chem. A. 2017, 5, 16307; Adv. Mater. 2017, 1701240; ACS Macro Lett. 2018, 7, 4, 493-497. ; ACS Appl. Mater. Interfaces 2018, 10, 41, 34828-34833),但其要么成形后尺寸收缩太大,要么与传统聚酰亚胺材料性能相差较远,其实际应用仍受到较大限制。因此,高性能聚酰亚胺增材制造正在成为国内外3D打印及装备领域面临的重要挑战和研究重点之一。 近日,中科院兰州化学物理研究所固体润滑国家重点实验室王晓龙教授的3D打印摩擦器件研究团队和江南大学机械学院刘禹教授的精密智能系统工程团队合作,成功开发了一种适用于高性能聚酰亚胺增材制造的紫外辅助直书写工艺(Direct Ink Writing of High Performance Architectured Polyimides with Low Dimensional Shrinkage. Adv. Eng. Mater. 2019, 1801314)。 本工作中,研究人员建立一种新型的“光固化聚酰胺酸前驱体+热酰亚胺化”策略,提出利用UV-辅助直书写打印(UV-DIW)技术完成高性能聚酰亚胺的直接三维复杂成形,实现了相关的材料制造与装备工艺技术专利创新。图1. 直书写增材制造聚酰亚胺墨水制备方法及原理

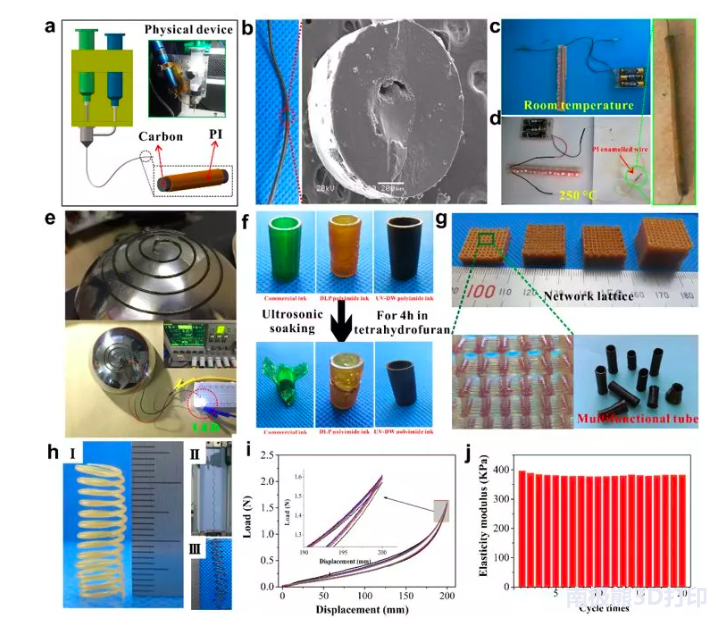

该3D打印聚酰亚胺材料的机械性能、耐热性及热机械性能在领域内首次达到传统PI材料的80%,尺寸收缩率仅为6%(同于FDM、SLA等主流3D打印技术)。 研究人员认为:实现如此优异的聚酰亚胺材料增材制造,并非是随手牵来,需要反复的材料定制化制造工艺摸索,而最终所有的过程参数都是在一个较为窄的区间才能能够达到稳定的最优效果。 在双方团队获取高性能聚酰亚胺材料基础上,进一步实现多种可定制(其它打印技术无法做到)的构件制造,如曲面聚酰亚胺成形、自由结构(如弹簧、单支悬空件)及耐高温聚酰亚胺导线(图2)。图2. 直书写增材制造聚酰亚胺功能器件及应用

更为重要的是,该方法策略不仅适合本研究体系下的聚酰亚胺前驱体制造,而且这种制备方同样适合其它聚酰亚胺体系,由此能够实现所有通用聚酰亚胺前驱体的增材制造。 因此,打印制备的复杂结构机械零部件和模型,有望能够在微电子、仿生材料、人体医疗、航空航天、汽车制造等领域得到发展和应用,为3D打印先进制造技术在高精度、高耐热性、高强度的复杂结构零部件和机构的直接快速成型制造方面提供了新的机遇。 对此研究人员对这项技术方法和材料申请了多项国内及国际专利,并合作进一步实现以聚酰亚胺材料为主体的3D制造工艺装备创新与一站式产业化应用,相关成果已经获得国内部分科研院所与企业的高度关注。

来源:高分子科学前沿,版权归原出处所有